在工業自動化系統中,設備的協同效率直接影響生產流程的穩定性與產能上限。從高溫反應釜的溫度控制到冷鏈倉儲的溫濕度調節,從礦山機械的聯動作業到半導體產線的精密加工,不同設備需在特定場景下形成“感知-決策-執行”的閉環,而寬溫PLC作為核心控制節點,其協同能力直接決定了整個系統的運行質量。與常規PLC相比,寬溫PLC不僅具備極端環境下的穩定運行能力,更通過與傳感器、執行器、人機界面(HMI)及上位機系統的深度協同,構建起適應復雜工況的“智能控制網絡”。

寬溫PLC與傳感器的協同,是數據采集與指令下發的“神經末梢”聯動。在能源開采現場,振動傳感器需實時監測鉆機設備的運行狀態,其輸出的毫伏級信號易受電磁干擾與環境溫度影響;在化工車間,溫度傳感器需在-40攝氏度~150攝氏度的溫差中精準采集反應釜數據,傳統傳感器與普通PLC的連接常因信號衰減或溫漂導致數據失真。寬溫PLC通過優化輸入模塊的抗干擾設計(如隔離放大電路、數字濾波算法),可直接接入各類工業傳感器(模擬量、數字量、總線型),并在-40攝氏度~85攝氏度的寬溫環境下保持信號的穩定接收與校準。其內置的溫度補償功能可自動修正傳感器因環境溫度變化產生的誤差,確保采集數據的準確性,為后續控制決策提供可靠依據。

與執行器的協同,則是控制指令與物理動作的“最后一公里”銜接。執行器(如電磁閥、伺服電機、氣動裝置)需根據PLC輸出的控制信號完成精確動作,而極端環境下的電壓波動、電磁干擾或機械振動可能導致信號延遲或誤觸發。寬溫PLC的輸出模塊采用工業級繼電器或固態繼電器,具備高耐壓、抗浪涌特性,可在-40攝氏度~85攝氏度環境中穩定驅動各類執行器;其邊緣計算功能可對控制指令進行預處理(如脈沖整形、時序優化),減少因線路阻抗或干擾導致的信號畸變。例如在鋼鐵廠的軋鋼產線中,寬溫PLC可精準控制伺服電機的啟停與轉速,確保軋輥間隙調整的誤差小于0.01mm,避免因控制延遲導致的板材厚度不均問題。

與HMI及上位機系統的協同,則是實現“人-機-系統”高效交互的關鍵。HMI作為操作人員與設備的接口,需實時顯示設備狀態、報警信息及工藝參數;上位機系統(如MES、SCADA)則需匯總多設備數據,進行生產調度與數據分析。寬溫PLC通過標準通信協議(Modbus TCP、OPC UA、Profinet)與HMI及上位機互聯,支持數據的實時上傳與指令的下發。其冗余通信設計(雙網口、雙協議)可避免因單一鏈路故障導致的信息中斷;而針對高溫、高濕等環境,其通信接口采用防水、防塵設計,確保在戶外或惡劣車間環境中仍能穩定連接。此外,寬溫PLC的邊緣計算能力可對本地數據進行預處理(如統計分析、趨勢預測),僅將關鍵信息上傳至上位機,既降低了網絡帶寬壓力,又提升了系統響應速度。

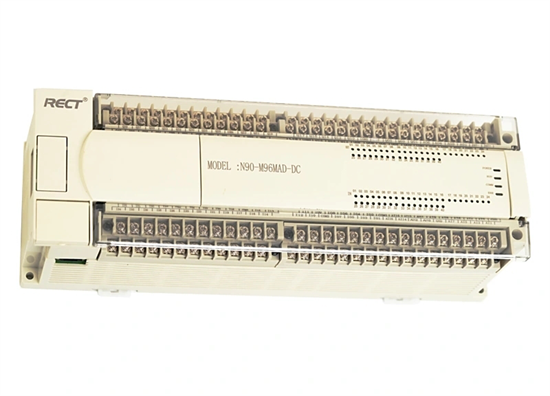

在工業自動化向“全場景覆蓋”發展的今天,設備的協同已從“功能互補”升級為“智能聯動”。深圳市矩形科技有限公司的寬溫PLC,正是這一升級的核心支撐——其通過寬溫硬件設計、抗干擾通信模塊及邊緣計算能力,實現了與傳感器、執行器、HMI及上位機的高效協同,讓工業自動化系統在極端環境下仍能保持“感知精準、決策快速、執行穩定”的運行狀態。對于能源、化工、冶金等特殊行業而言,選擇矩形科技的寬溫PLC,不僅是解決設備“環境適應難”的技術路徑,更是構建“高可靠、低延遲、易擴展”智能控制系統的關鍵舉措,最終推動工業自動化從“設備聯動”邁向“系統智聯”的新高度。